1. Composição do material: A composição material dos recipientes plásticos é um fator fundamental que influencia seu desempenho de isolamento. Diferentes tipos de plásticos exibem níveis variados de condutividade térmica, o que afeta diretamente sua capacidade de resistir à transferência de calor. Por exemplo, polietileno e polipropileno são comumente usados em recipientes plásticos isolados devido à sua baixa condutividade térmica, tornando -os excelentes isoladores. Esses materiais formam uma barreira que impede o fluxo de calor, ajudando a manter a temperatura desejada dentro do recipiente. Os fabricantes também podem incorporar aditivos ou enchimentos na matriz plástica para aprimorar ainda mais as propriedades de isolamento. Esses aditivos podem incluir materiais como espuma expandida de poliestireno (EPS) ou revestimentos reflexivos, que reduzem a transferência de calor através das paredes do recipiente.

2. Espessura da parede: A espessura das paredes dos recipientes de plástico desempenha um papel crítico na determinação do desempenho do isolamento. As paredes mais espessas fornecem uma barreira maior à transferência de calor, reduzindo a taxa de troca de temperatura entre os ambientes internos e externos. Os fabricantes podem projetar recipientes com várias camadas ou aumento da espessura da parede para melhorar o isolamento. A construção de paredes duplas, por exemplo, cria um espaço de ar adicional entre as camadas interna e externa, melhorando ainda mais a resistência térmica. Além disso, os recipientes isolados a vácuo apresentam um espaço selado a vácuo entre paredes duplas, praticamente eliminando a condução e convecção de calor, resultando em desempenho superior de isolamento.

3. Projeto de construção: O projeto e a construção de recipientes plásticos influenciam significativamente seus recursos de isolamento. Técnicas de construção sem costura, como moldagem por injeção ou moldagem por sopro, produzem recipientes com superfícies lisas e pontes térmicas mínimas, reduzindo a transferência de calor. Tampas ou fechamentos apertados com juntas integradas criam uma vedação hermética, impedindo a infiltração de ar e minimizando as flutuações de temperatura. Além disso, os recipientes com lacunas mínimas, costuras ou juntas exibem melhor desempenho de isolamento, reduzindo os pontos de vazamento de calor. Os fabricantes também podem incorporar recursos como cantos ou costelas reforçados para melhorar a integridade estrutural e a eficiência do isolamento.

4. Mecanismo de detecção: a eficácia do mecanismo de vedação afeta diretamente o desempenho do isolamento de recipientes plásticos. As vedações herméticas ou juntas garantem que o recipiente permaneça firmemente selado, impedindo a troca de ar e mantendo a temperatura desejada dentro. Sedos de alta qualidade, como juntas de silicone ou acessórios de compressão, criam uma barreira confiável contra a transferência de calor e a ingressão da umidade. Além disso, projetos de fechamento inovadores, como tampas de trava de torção ou vedações de snap-on, fornecem fechamentos seguros e resistentes a vazamentos, aumentando ainda mais o desempenho do isolamento. Os recipientes adequadamente selados minimizam a perda de energia e ajudam a preservar a frescura e a qualidade do conteúdo armazenado por períodos prolongados.

5. Acabamento da superfície: o acabamento da superfície dos recipientes plásticos pode afetar suas propriedades de isolamento, influenciando as características da transferência de calor. As superfícies lisas e não porosas reduzem a área da superfície disponível para condução de calor, resultando em melhor desempenho de isolamento. Os fabricantes podem aplicar revestimentos ou acabamentos especiais, como tintas reflexivas por calor ou revestimentos de baixa emissividade, para melhorar ainda mais a resistência térmica. Esses revestimentos minimizam a absorção e a radiação de calor, ajudando a manter uma temperatura interna estável dentro do recipiente. Além disso, tratamentos de superfície, como metalização de vácuo ou eletroplatação, podem ser empregados para criar uma barreira reflexiva que reduz a transferência de calor através das paredes do recipiente.

6. Condições ambientais: fatores ambientais externos, como temperatura ambiente, níveis de umidade e exposição à luz solar, podem afetar o desempenho do isolamento de recipientes plásticos. Temperaturas ou flutuações extremas podem desafiar a capacidade do contêiner de manter uma temperatura interna consistente. Os fabricantes podem projetar recipientes com recursos de isolamento adicionais ou revestimentos de proteção para enfrentar esses desafios. Por exemplo, os revestimentos resistentes a UV protegem contra os danos causados pelo sol e mantêm a integridade do isolamento, enquanto os materiais resistentes à umidade impedem o acúmulo de condensação e umidade. Os recipientes destinados a aplicações de uso ou transporte ao ar livre podem incorporar projetos robustos e materiais de isolamento avançado para suportar condições ambientais adversas e manter a estabilidade da temperatura.

7. Ambiente de uso: o ambiente de uso pretendido dos recipientes plásticos influencia seus requisitos de isolamento e desempenho. Os contêineres usados em ambientes fechados, como em cozinhas ou geladeiras, podem ter diferentes necessidades de isolamento em comparação com as usadas ao ar livre ou em trânsito. Fatores como exposição ao vento, umidade e estresse mecânico afetam a eficácia do isolamento e a durabilidade. Os fabricantes podem personalizar projetos de contêineres para enfrentar desafios ambientais específicos, como incorporar paredes reforçadas para uso ao ar livre ou materiais de absorção de choques para aplicações de transporte. Ao considerar o ambiente de uso pretendido, os fabricantes podem otimizar o desempenho do isolamento e garantir um controle de temperatura confiável em diversas aplicações.

8. Aditivos de insultos: Alguns recipientes de plástico podem incorporar aditivos ou enchimentos para aprimorar suas propriedades de isolamento. Esses aditivos, como espuma expandida de poliestireno (EPS), espuma de poliuretano ou nanopartículas de ar, melhoram a resistência térmica e reduzem a transferência de calor através das paredes do recipiente. Por exemplo, as inserções de espuma EPS podem ser integradas às paredes de recipientes mais frios para fornecer isolamento adicional e suporte estrutural. Da mesma forma, recipientes preenchidos com materiais isolantes, como painéis isolados a vácuo ou aerogel de sílica, oferecem desempenho térmico superior e retenção prolongada de temperatura. Os fabricantes podem experimentar diferentes aditivos e formulações de isolamento para alcançar o equilíbrio desejado de eficiência, peso e custo-efetividade de isolamento para aplicações específicas.

9.Size e forma: O tamanho e a forma dos recipientes plásticos afetam seu desempenho de isolamento, influenciando fatores como a proporção de área para volume da superfície e ponte térmica. Recipientes menores com uma proporção de área para volume mais alta experimentam maior transferência de calor em comparação com recipientes maiores. Os fabricantes podem otimizar as dimensões e geometria do contêiner para minimizar a perda de calor e melhorar a eficiência do isolamento. Além disso, os recipientes com formas ou saliências irregulares podem introduzir pontes térmicas que comprometem a integridade do isolamento. Ao projetar recipientes com formas simplificadas e espessura uniforme da parede, os fabricantes podem melhorar o desempenho do isolamento e garantir o controle consistente da temperatura no interior do contêiner.

10. Personalidade da fabricação: A qualidade dos processos de fabricação afeta diretamente o desempenho do isolamento de recipientes plásticos. Técnicas de moldagem consistentes, controle preciso das propriedades do material e medidas rigorosas de garantia de qualidade são essenciais para produzir recipientes com propriedades de isolamento uniformes e integridade estrutural. Os fabricantes investem em tecnologias avançadas de fabricação, como design auxiliado por computador (CAD), simulação de moldagem por injeção e sistemas de controle de qualidade, para otimizar o desempenho do isolamento e garantir a confiabilidade do produto. Ao manter altos padrões de qualidade de fabricação, os fabricantes podem fornecer recipientes plásticos que atendam ou excedam as expectativas do cliente para eficiência de isolamento, durabilidade e desempenho geral.

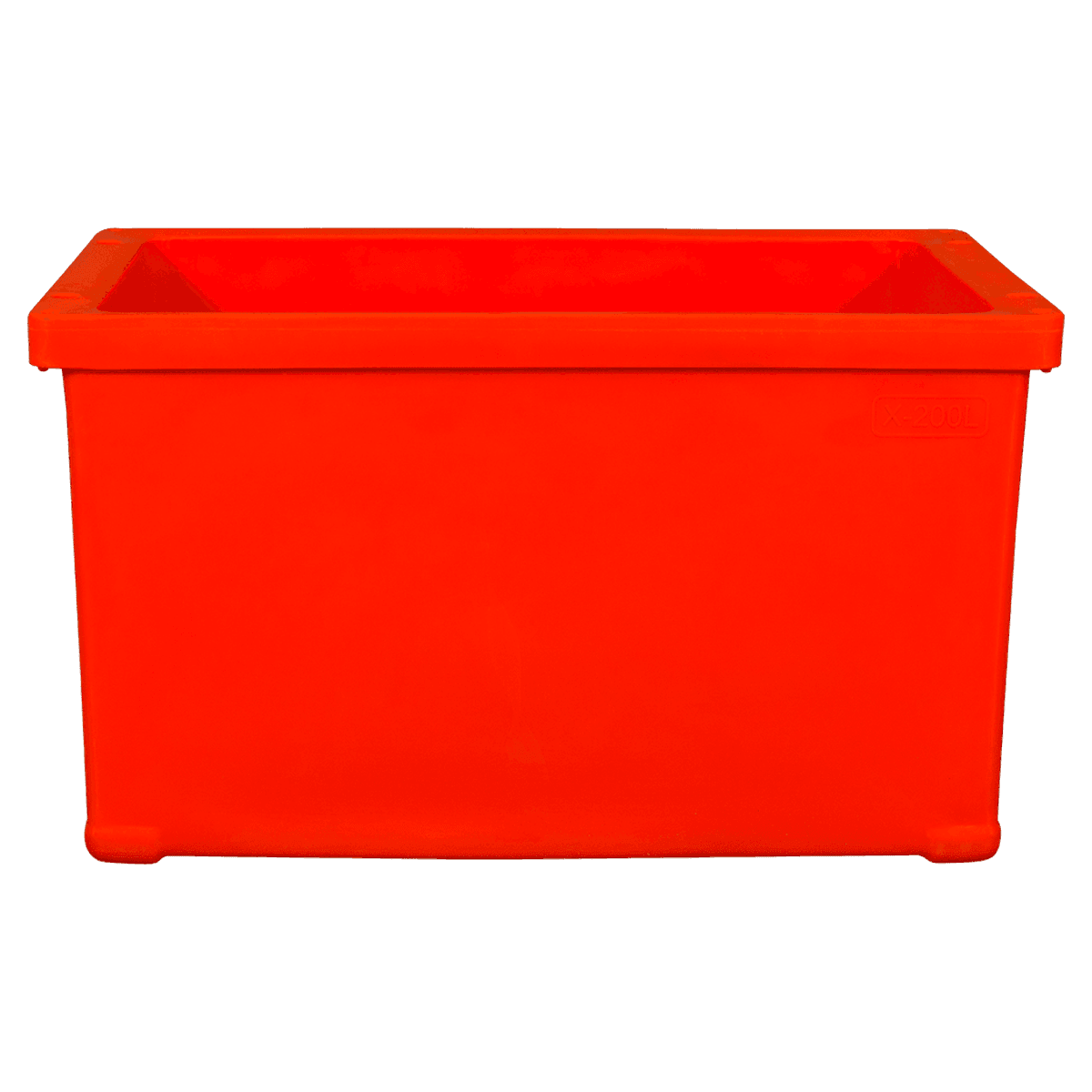

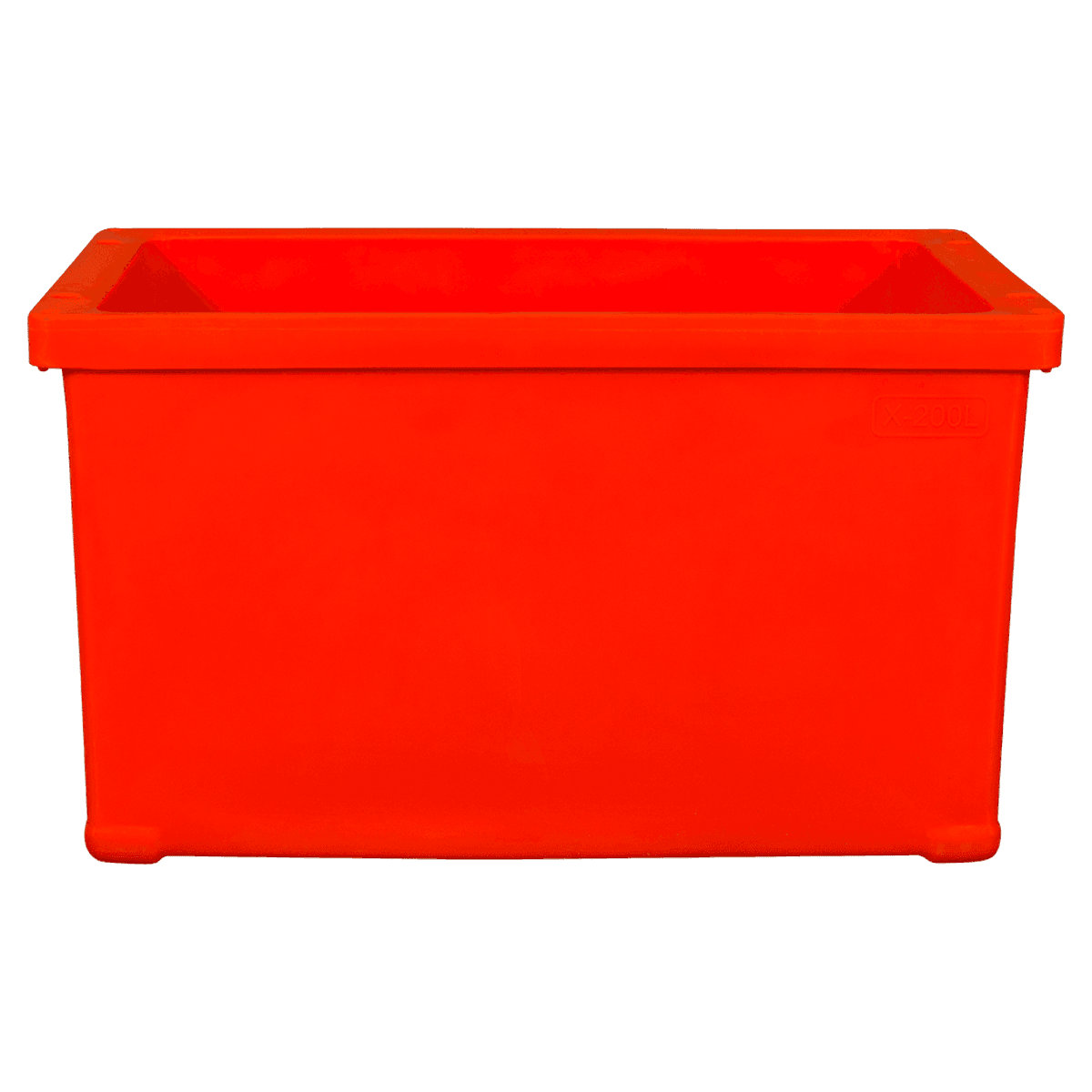

AF-660L ISUSOL STACORENER RECIMENTO DE METURA/POUNIDRY Industrial Uso Recipientes de plástico

O recipiente de plástico isolado AF-660L PUR é um dos nossos modelos mais populares e uma escolha clássica. É particularmente adequado para uso na indústria de frutos do mar, tanto no mar quanto durante o processamento em terra. É interstackável com o nosso AF-460L e AF-340L. Também é equipado com fortes garras fortes e confiáveis e tem acesso fácil em dois lados para macacos de paletes e todos os quatro com elevadores de garfo.

Pode ser usado, por exemplo, como uma banheira de peixe, banheira de carne, recipiente de aves ou como um recipiente de reciclagem de alimentos, o que for adequado ao cliente.

-4.png)

-4.png)

-2.png)

-2.png)

-2.png)